در فرایند تولید در صنایع، هیچ گاه نمیتوان دقیقا به آن چیزی که مدنظر است، زود دست یافت. اندازه متفاوت قطعات نیز از جمله همین موارد است. هیچگاه آن اندازه از قطعهای که برای ساخت ماشینها مدنظر است را نمیتوان به دست آورد. از همین رو باید فرایندهایی صورت داد تا بالاخره آن چیزی که مدنظر است به دست آورده شود.

برش را میتوان یکی از مهمترین مواردی دانست که بسیار مهم بوده و بسیاری از اموراتی که در صنایع صورت میگیرد را صورت میدهد. اما نیاز در صنایع متفاوت است. قطعات مختلف، در اندازههای گوناگون و همچنین جنسهای مختلفی که در قطعات یافت میشود، منجر به این مسئله شد که نتوان صرفا از یک روش به آن خواستهای که مدنظر است دست یافت.

از همین رو تجهیزات و روشهای مختلفی وجود دارد که برش قطعات را انجام میدهد. به همین دلیل در این مقاله قصد بر این است که به توضیح هر یک از این موارد پرداخته و سپس بیان کنیم که هر کدام برای چه نوع برشی و چه صنایعی میتواند مناسب و متناسب باشد.

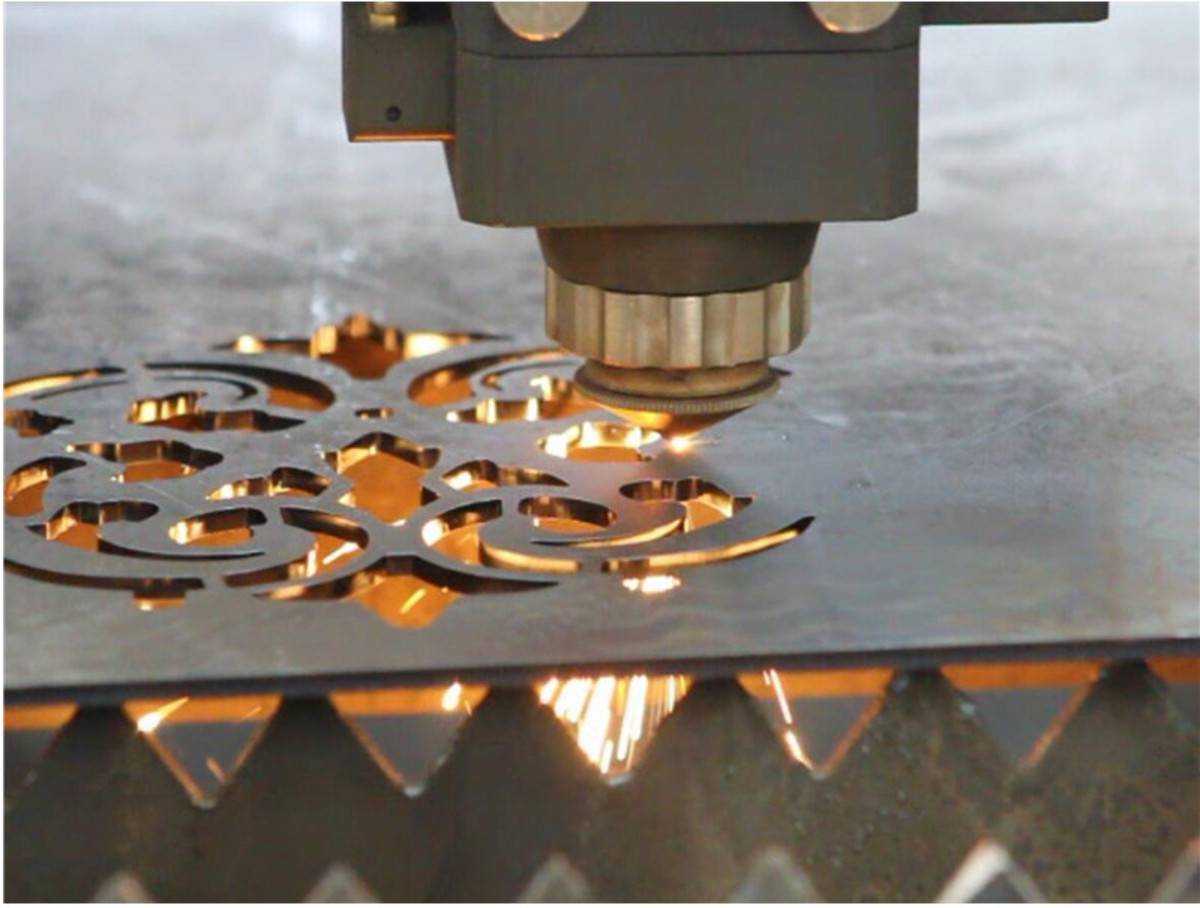

برش لیزری

یکی از مرسومترین نوع برشی که در صنایع صورت میگیرد، برش لیزری است. برشی که با استفاده از لیزر صورت میگیرد. این فرایند به این صورت انجام میپذیرد که پرتو لیزر در بالاترین حد ممکن خود قرار گرفته و با ایجاد فشار برش صورت میگیرد. یک چنین موردی را میتوان در صنایع چوبی و نساجی مورد استفاده قرار داد. امروزه از فرایندهای مدرن و جدید دیگری در این زمینه استفاده میشود که بسیار کاربردی و مفید است.

برش پلاسما

نوع دیگر برشی که در صنایع وجود دارد، پلاسما نام دارد. برشی که تفاوت بسیاری با برش لیزری میتوان برای آن متصور شد. این برش بدین گونه است که با استفاده از دستگاه و پرتوی حرارتی صادر شده از آن، صورت میگیرد. دما بسیار بالا عاملی است که منجر به برش قطعه میشود.

برش واترجت

یکی از منحصر به فردترین نوعی که میتوان امروزه به آن دست پیدا کرد، برش واترجت است. برشی که به وسیله ایجاد فشار از طریق آب برش صورت میگیرد. البته لازم به ذکر است که تنها آب نمیتواند این برش را صورت دهد. با مخلوط آب با سایر مواد است که میتوان دقیقا به آن چیزی که مدنظر است دست یافت.

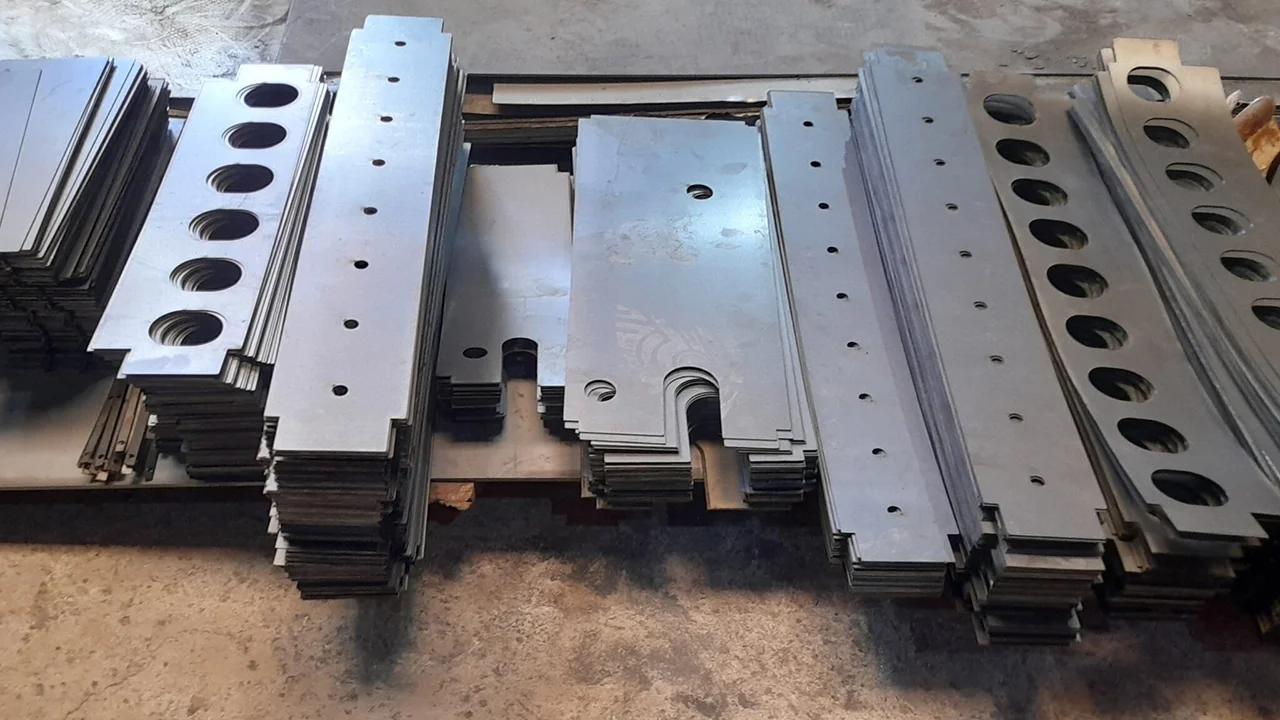

برش با گیوتین

شاید بتوان گفت یکی از مرسومترین روشهای برش در صنایع، استفاده از دستگاه گیوتین است. دستگاهی که نه تنها در صنعت، بلکه در سایر موارد کاربرد داشته است. با بررسیهای تاریخی صورت گرفته میتوان به این مسئله دست یافت که کاربرد این وسیله به مدتهای بسیار قدیم باز میگردد.

با استفاده از تیغهای که برای این دستگاه به وجود آمده است، میتوان گفت که برش صورت میگیرد. برشی که البته بنابر معایبی که وجود دارد، در برخی از موارد نمیتوان از آن استفاده کرد.

یکی از نقصهای این دستگاه همین است که نمیتوان دقت بسیار بالایی را برای این مورد متصور شد. به همین دلیل در ساخت دستگاه و ماشینهای ظریف، نمیتوان آن دقتی که مدنظر است را با دستگاه گیوتین صورت داد.