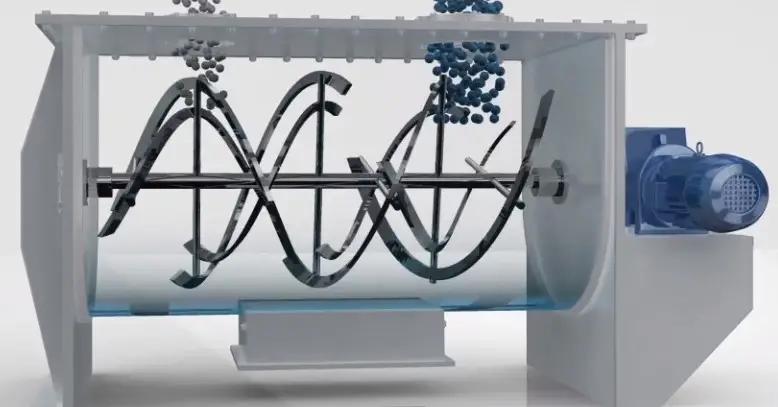

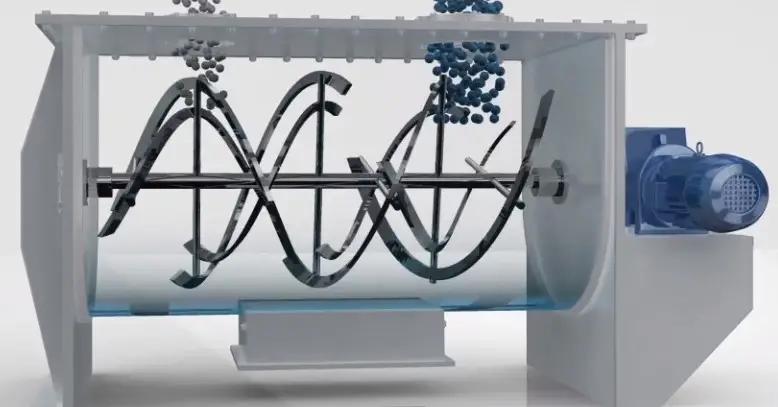

در صنایع مختلف، فرآیند ترکیب و مخلوط کردن مواد یکی از مهمترین مراحل تولید محسوب میشود. در این میان، ریبون میکسر بهعنوان یکی از کارآمدترین دستگاههای میکس صنعتی شناخته میشود که به دلیل طراحی خاص خود، ترکیبی یکنواخت از مواد پودری و گرانولی را تضمین میکند. این دستگاه از یک مخزن افقی و تیغههای مارپیچی تشکیل شده که با حرکت دورانی در جهتهای مخالف، باعث ایجاد جریانهای چرخشی و ترکیب همگن مواد میشود. البته قابل ذکر است که انواع مختلفی از این دستگاه وجود دارد که هر کدام در موارد مختلفی مورد استفاده قرار میگیرد. نیدر سیگما یا میکسر بنبوری، ریبون میکسرها و... از مواردی است که بسیاری از امورات را انجام میداد.

ریبون میکسرها در صنایعی مانند غذایی، دارویی، شیمیایی و ساختمانی کاربرد گستردهای دارند و به دلیل مصرف انرژی بهینه، دقت بالا در اختلاط، قابلیت سفارشیسازی و امکان اضافه کردن مواد مایع به ترکیب پودری، مورد توجه تولیدکنندگان قرار گرفتهاند. یکی از ویژگیهای مهم این دستگاه، سرعت و یکنواختی بالای میکس است که در مقایسه با سایر روشهای مخلوطسازی، کیفیت نهایی محصول را افزایش میدهد.

انتخاب ریبون میکسر مناسب بستگی به عواملی همچون ظرفیت مخزن، جنس بدنه، نوع موتور، سرعت ترکیب و نیازهای خاص هر صنعت دارد. در این مقاله، به بررسی کامل نحوه عملکرد، مزایا، کاربردها، تفاوت آن با سایر میکسرها و نکات مهم در انتخاب و نگهداری این دستگاه پرداخته میشود تا بتوانید بهترین تصمیم را برای استفاده از این تجهیزات در خط تولید خود بگیرید.

ریبون میکسر

ریبون میکسر، میکسری صنعتی است که متشکل از چند بازوی مارپیچی و یک مخزن به حالت افقی است. بازوهای این میکسر به صورت دو یا سه لایه تولید میشوند و حرکت آنها بر خلاف جهت یکدیگر است و همین امر موجب ایجاد ترکیب یکنواخت و همگن مواد میشود. به عبارت دیگر، شافت مرکزی موجود در ساختار ریبون میکسر با پرههای داخلی مارپیچی، مواد را به سمت خارج و پرههای خارجی، مواد را به سمت داخل هدایت میکنند؛ و با این چرخش سبب ایجاد ترکیب همگن در کوتاهترین زمان ممکن میشود.

ساختار ریبون میکسر

ریبون میکسر از چندین بخش کلیدی تشکیل شده که هر کدام نقشی حیاتی در فرآیند اختلاط ایفا میکنند و با قرار گرفتن در کنار یکدیگر سیستمی منسجم تشکیل میدهند. طراحی این دستگاه بهگونهای است که بتواند میکس یکنواخت و سریع را در انواع مواد پودری و گرانولی تضمین کند.

فریم یا شاسی

استراکچر یا بدنه دستگاه است که از مقاومت بالایی برخوردار است و دیگر قطعات بر روی آن قرار میگیرند.

مخزن

مخزن ریبون میکسر معمولاً به شکل استوانهای افقی طراحی میشود و از جنسهای مختلفی مانند فولاد ضدزنگ (استیل 304 یا 316) یا فولاد کربنی با پوشش مقاوم به خوردگی ساخته میشود. این مخزن وظیفه نگهداری مواد و فراهم کردن بستر مناسب برای حرکت تیغههای مارپیچی را دارد. بسته به ظرفیت دستگاه، اندازه مخزن متفاوت خواهد بود.

بازوهای مارپیچی (ریبون)

مهمترین بخش ریبون میکسر، بازوهای مارپیچی دو یا سهلایه آن است که روی یک محور مرکزی نصب شدهاند. این تیغهها شامل دو نوع اصلی هستند:

تیغههای داخلی: مواد را از مرکز به سمت دیوارههای مخزن هدایت میکنند.

تیغههای خارجی: مواد را از دیوارهها به سمت مرکز باز میگردانند.

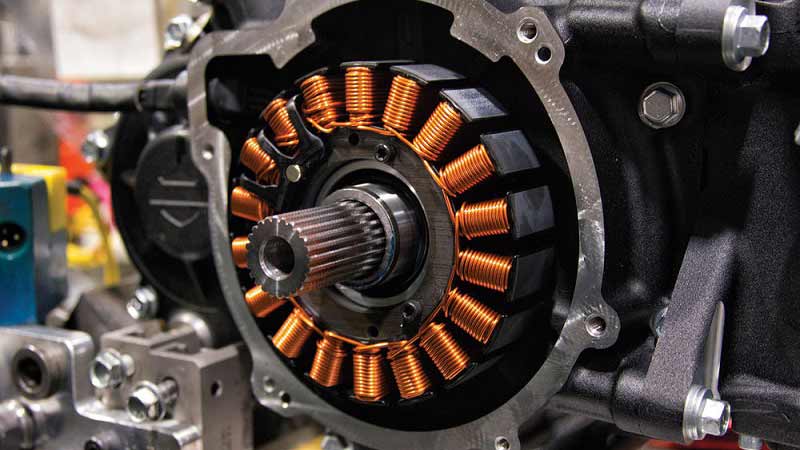

شافت مرکزی و سیستم انتقال قدرت

تیغههای مارپیچی روی یک شافت مرکزی نصب شدهاند که توسط یک موتور الکتریکی و گیربکس کاهنده سرعت حرکت میکند. این سیستم بهگونهای طراحی شده که حرکت یکنواخت و با گشتاور مناسب را برای ترکیب مواد فراهم کند. قدرت موتور بستگی به ظرفیت دستگاه و نوع مواد مورد استفاده دارد.

دریچه ورودی مواد

ریبون میکسرها دارای یک یا چند دریچه ورودی هستند که از طریق آنها مواد اولیه وارد مخزن میشود. برخی مدلها دارای نازلهای پاشش مایع هستند که برای افزودن ترکیبات مایع به مواد پودری کاربرد دارند.

دریچه خروجی مواد

در قسمت پایینی مخزن، دریچه تخلیه قرار دارد که میتواند بهصورت دستی یا پنوماتیکی باز و بسته شود. طراحی مناسب این دریچه از باقیماندن مواد در داخل مخزن جلوگیری کرده و فرآیند تخلیه را سریع و بهینه میکند.

تابلو برق

قسمت کنترل دستگاه مربوط به تابلو برق دستگاه است. دکمههای روشن، خاموش دستگاه یا تنظیم سرعت و دمای میکسر در این قسمت قرار دارد.

انواع میکسر ریبون

میکسرهای ریبون یکی از تجهیزات مهم در صنایع مختلف مانند صنایع غذایی، دارویی، شیمیایی و پلاستیکسازی هستند. این دستگاهها برای ترکیب یکنواخت مواد پودری و گرانولی مورد استفاده قرار میگیرند. انواع میکسر ریبون شامل افقی، بچ Batch)) و پیوسته Continuous)) است که در ادامه به بررسی هرکدام میپردازیم:

میکسر ریبون افقی

این نوع از رایجترین مدلهای ریبون میکسر است و شامل یک مخزن افقی با پرههای مارپیچی داخلی است. پرهها شامل دو نوع مارپیچ داخلی و خارجی هستند که مواد را به سمت مرکز و کنارههای مخزن هدایت کرده و موجب ترکیب یکنواخت مواد میشوند.

از ویژگیهای آن میتوان به:

+ مناسب برای مخلوط کردن مواد خشک و نیمهمرطوب

+ طراحی ساده و نگهداری آسان

+ قابلیت تنظیم سرعت برای کنترل بهتر فرآیند

میکسر ریبون بچ (Batch)

مدل بچ به این صورت کار میکند که در هر بار یک مقدار مشخص از مواد وارد مخزن شده، پس از فرآیند میکس، تخلیه شده و سپس دسته بعدی از مواد به مخزن اضافه میشود.

از ویژگیهای آن میتوان به:

+ امکان تنظیم دقیق نسبت ترکیب مواد در هر بار استفاده

+ مناسب برای فرمولاسیونهایی که نیاز به کنترل دقیق نسبت مواد دارند.

+ قابلیت استفاده در فرایندهایی که نیازمند تغییرات مداوم در ترکیب هستند.

میکسر ریبون پیوسته

در مدل پیوسته، مواد به طور مداوم وارد مخزن شده و پس از میکس شدن، بهطور مداوم از انتهای دیگر دستگاه خارج میشوند.

از ویژگیهای آن میتوان به:

+ مناسب برای تولید انبوه و پیوسته

+ کاهش زمان پردازش و افزایش بهرهوری

+ نیاز به تنظیمات دقیق برای کنترل میزان ورودی و خروجی

ویژگیهای ریبون میکسر

ریبون میکسر به عنوان یکی از پرکاربردترین تجهیزات صنعتی برای ترکیب مواد پودری و گرانولی، دارای ویژگیهای منحصربهفردی است که آن را برای صنایع مختلف ایدهآل میکند. در ادامه به مهمترین ویژگیهای این دستگاه پرداختهایم:

طراحی افقی با پرههای مارپیچی (Ribbon Blades)

پرههای داخلی و خارجی مارپیچی باعث حرکت مواد به سمت مرکز و کنارههای مخزن میشوند و در نتیجه اختلاط یکنواخت و همگن ایجاد میکنند.

طراحی پرهها به گونهای است که چسبندگی و تجمع مواد در گوشههای مخزن به حداقل میرسد.

سرعت و دقت بالای ترکیب مواد

این میکسرها قادرند مواد مختلف با چگالی و اندازه ذرات متفاوت را بهطور یکنواخت مخلوط کنند.

زمان اختلاط نسبتاً کوتاه است و در مقایسه با سایر روشهای ترکیب، بازدهی بالاتری دارد.

ظرفیتهای متنوع

این دستگاه در ظرفیتهای مختلف از چند کیلوگرم تا چند تن تولید میشود و متناسب با نیاز صنایع، قابلیت سفارشیسازی دارد.

مکانیزم ساده و تعمیر و نگهداری آسان

طراحی این دستگاه فاقد قطعات پیچیده و متحرک زیاد است، بنابراین هزینه نگهداری و تعمیرات آن پایین است.

قابلیت باز شدن آسان درب مخزن برای تمیزکاری سریع و راحت.

جنس بدنه مقاوم و بهداشتی

بدنه معمولاً از استیل ضدزنگ (Stainless Steel 304 یا 316) ساخته میشود که در برابر خوردگی و زنگزدگی مقاوم است.

برای صنایع غذایی و دارویی از استانداردهای بهداشتی برخوردار است.

امکان نصب تجهیزات جانبی

قابلیت افزودن سیستمهای گرمایش و سرمایش برای مواد حساس به دما.

امکان اتصال سیستمهای تزریق مایعات برای افزودن روغنها، طعمدهندهها یا مواد چسبنده به مخلوط.

مصرف انرژی بهینه

طراحی خاص پرهها باعث میشود که موتور دستگاه با حداقل توان، حداکثر بازدهی را ارائه دهد. در مدلهای پیشرفته از اینورتر و تنظیمکننده سرعت موتور برای کاهش مصرف انرژی استفاده میشود.

کاربردهای ریبون میکسر

ریبون میکسر Ribbon Mixer)) یکی از تجهیزات پرکاربرد در صنایع مختلف است که به دلیل طراحی خاص و عملکرد مؤثر، برای مخلوط کردن مواد خشک، پودری و گرانولی استفاده میشود. این میکسر به دلیل داشتن تیغههای روبانشکل Ribbon Blades)) که به صورت مارپیچی در داخل محفظه قرار گرفتهاند، قادر است مواد را به طور یکنواخت و همگن ترکیب کند. در ادامه به کاربردهای ریبون میکسر در صنایع مختلف میپردازیم.

صنایع غذایی

ریبون میکسر در صنایع غذایی برای مخلوط کردن مواد خشک و پودری به طور گسترده استفاده میشود. برخی از کاربردهای آن عبارتند از:

مخلوط کردن آرد و مواد اولیه: برای تولید نان، کیک و شیرینیجات.

ترکیب ادویهها و چاشنیها: برای ایجاد ترکیبات یکنواخت در تولید سسها، سوپهای خشک و غذاهای آماده.

مخلوط کردن پودرهای نوشیدنی: مانند پودر قهوه، کاکائو و نوشیدنیهای فوری.

تولید غذای حیوانات خانگی: برای ترکیب مواد اولیه خشک و گرانولی

صنایع شیمیایی

در صنایع شیمیایی، ریبون میکسر برای ترکیب مواد پودری و گرانولی با دقت بالا استفاده میشود. کاربردهای آن شامل:

+ مخلوط کردن مواد شیمیایی خشک: مانند پودرهای شوینده، رنگهای پودری و مواد اولیه +صنعتی.تولید کودهای شیمیایی: برای ترکیب مواد معدنی و شیمیایی به منظور تولید کودهای کشاورزی.

+ ترکیب مواد افزودنی: مانند پایدارکنندهها، رنگدانهها و مواد شیمیایی خاص.

صنایع دارویی

+ مخلوط کردن پودرهای دارویی: برای تولید قرصها، کپسولها و پودرهای دارویی.

+ ترکیب مواد اولیه فعال (API): برای اطمینان از توزیع یکنواخت مواد فعال در محصول نهایی.

+ تولید مکملهای غذایی: برای ترکیب ویتامینها، مواد معدنی و سایر افزودنیها

صنایع پلیمری و پلاستیک

ریبون میکسر در صنایع پلیمری برای ترکیب مواد اولیه پودری و گرانولی استفاده میشود. کاربردهای آن شامل:

+ مخلوط کردن پودرهای پلیمری: برای تولید مستربچ (Masterbatch) و ترکیبات پلیمری.

+ ترکیب رنگدانهها و افزودنیها: برای ایجاد رنگ و خواص خاص در محصولات پلاستیکی.

+ تولید کامپوزیتها: برای ترکیب مواد پلیمری با الیاف یا مواد تقویتکننده

صنایع ساختمانی

در صنایع ساختمانی، ریبون میکسر برای ترکیب مواد خشک و پودری استفاده میشود. کاربردهای آن عبارتند از :

+ مخلوط کردن سیمان و مواد افزودنی: برای تولید بتن و ملاتهای ساختمانی

+ ترکیب پودرهای گچ و سیمان: برای تولید مصالح ساختمانی

+ تولید رنگهای پودری: برای ترکیب مواد اولیه رنگهای صنعتی

صنایع کشاورزی

ریبون میکسر در صنایع کشاورزی برای ترکیب مواد خشک و گرانولی استفاده میشود. کاربردهای آن شامل:

+ تولید کودهای کشاورزی: برای ترکیب مواد معدنی و شیمیایی به منظور تولید کودهای جامد

+ مخلوط کردن بذر و مواد افزودنی: برای پوششدهی بذرها با مواد محافظ و مغذی

+ ترکیب خوراک دام و طیور: برای تولید خوراکهای خشک و گرانولی

صنایع رنگ و رزین

در صنایع رنگ و رزین، ریبون میکسر برای ترکیب مواد پودری و گرانولی استفاده میشود. کاربردهای آن عبارتند از:

مخلوط کردن رنگدانهها و مواد اولیه: برای تولید رنگهای پودری و مایع.

ترکیب رزینها و افزودنیها: برای تولید مواد پوششی و کامپوزیتها.

صنایع معدنی

در صنایع معدنی، ریبون میکسر برای ترکیب مواد خشک و پودری استفاده میشود. کاربردهای آن شامل:

مخلوط کردن مواد معدنی: برای تولید محصولات معدنی مانند پودرهای سرامیکی

ترکیب مواد اولیه کاشی و سرامیک : برای تولید محصولات ساختمانی

صنایع بازیافت

جهت انجام ترکیبات مواد بازیافتی مثل گرانول، از میکسرها بهره میگیرند.

صنعت آرایشی و بهداشتی

جهت ایجاد ترکیبات پودری آرایشی و تولید کرم پودر، سایه یا رژ لبها، از میکسرها بهره گیری میشود.

نگهداری و تعمیرات ریبون میکسر

برای افزایش بهرهوری و طول عمر قطعات سازنده دستگاه نگهداری و استفاده درست از آن حائز اهمیت است.

در ادامه، جهت حفظ و افزایش طول عمر دستگاه به پردازش نکاتی میپردازیم:

نگهداری دورهای دستگاه

اقداماتی جهت نگهداری و بررسی دستگاه وجود دارد که باید به طور دورهای انجام گیرد تا از عملکرد دستگاه اطمینان حاصل گردد.

تمیزکاری و روغنکاری دستگاه

+ پس از استفاده از دستگاه، بازوها و مخزن دستگاه باید به طور کامل تمیزکاری شود تا از تجمع مواد یا رسوبات جلوگیری گردد.

+ قطعات دستگاه باید به طور دورهای و مرتب روغنکاری شوند.

+ پس از هربار استفاده، وضعیت بازوها (تیغهها) باید بررسی شود تا عملکرد آن حفظ شود.

+ سیستم خنککننده یا روغن داغ باید بررسی شود تا موردی در کارکرد آن وجود نداشته باشد.

تعمیرات ریبون میکسر

اگر در هر قسمت دستگاه، ریبون میکسر مشکلی به وجود آید، تعمیر آن باید توسط کادر فنی و ماهر به دستگاه انجام گیرد.

برای مثال اگر در هنگام کارکردن با دستگاه، صدای ناهنجاری از قسمت تیغهها، یاتاقانها یا موتورها به گوش برسد باید فورا رفع شوند.

آموزش پرسنل

اپراتورها و افرادی که در تماس مستقیم با دستگاه هستند، باید اموزشهای لازم را دریافت کنند.

رعایت نکات ایمنی

هنگام کار با دستگاه، باید نکات ایمنی رعایت شوند تا ایمنی دستگاه و کارکنان حفظ شود. (استفاده از دستکش، کلاه، عینک، کفش و دیگر تجهیزات ایمنی الزامی است.)