برش گیوتین یکی از روشها و تجهیزاتی است که امروزه در صنایع مختلف برای برش و تغییر در اندازه فلزات استفاده میشود. برش فلزات به این دلیل صورت میگیرد که صفحات و فلزاتی که وجود دارد، نمیتواند دقیقا نیاز و خواسته خطوط تولید را برآورده کند. به همین دلیل گاهی اوقات نیاز است که برش قطعات صورت گیرد. البته برشکاری در مواردی استفاده میشود نیاز به قطعهای با اندازه کوچکتر است. در مواقع دیگر با خم کاری و یا جوشکاری قطعه، صنایع نیاز خود را برطرف میکنند. به صورت کلی تغییر اندازه قطعات صنعتی از جمله چالشهایی است که خطوط تولیدی با آن مواجه هستند.

گیوتین نام یک دستگاه نسبتا عظیم الجثه است، اکثرا در صنایع تولیدی و خطوط تولید وجود دارد و برش قطعات را صورت میدهد. البته با توجه به به وجود آمدن سیستمها و تجهیزات روز و مدرن، کاربرد این دستگاه نسبت به گذشته بسیار اندک شده است. اما امروزه حتی در بسیاری از خطوط تولید و برای برشکاری از این دستگاه استفاده میشود. علت این استفاده نیز مزایایی است که برش گیوتین نسبت به سایر نوع برشها دارد. در ادامه با مقایسه این نوع برش با روشهای مدرن به مزایا و معایب هریک پرداخته و انتخاب بهترین نوع برش برای صنایع را بیان خواهیم کرد.

چه وقتی از برش گیوتین استفاده میکنیم؟

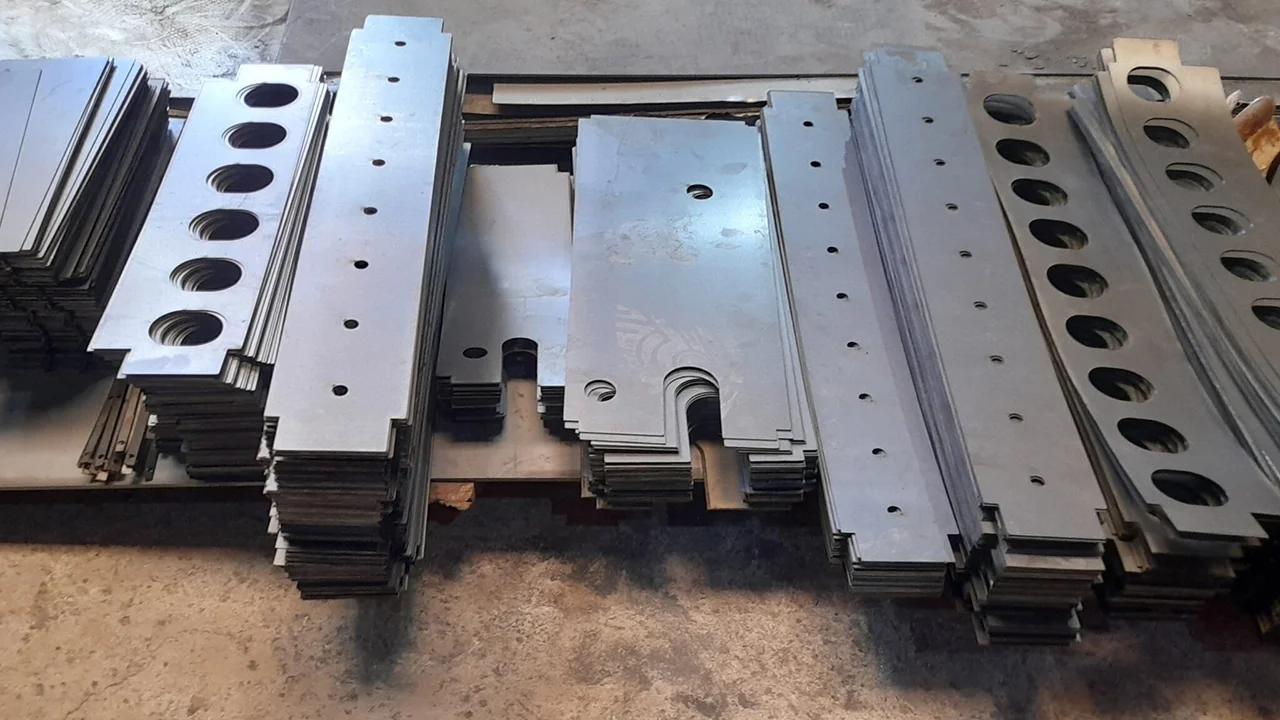

اولین مورد که موجب این مسئله میشود تا استفاده از برش گیوتین استفاده شود، برش ورقهایی است که اندازه آن متناسب با نیاز ما نباشد. در این زمان دستگاه گیوتین با تنظیماتی که اپراتور و یا نیروی انسانی صورت میدهد، برش قطعات را انجام میدهد. این دستگاه قابلیت این را دارد که در ضخامتهای مختلف برش را صورت دهد. طول و عرض نیز برای این دستگاه مسئله ساز نیست و از محدودیت کمی برخوردار است.

شاید سوالی که پیش آید این است که برش گیوتین چه نوع از فلزاتی را برش میدهد؟

در جواب این سوال باید بیان کرد که دستگاه برش گیوتین، قابلیت این را دارد تا علاوه بر برش در ضخامت مختلف فلزات، جنسهای مختلفی را نیز برش میدهد. صفحه شما ممکن است از استیل مقاوم و یا آلومینیوم باشد. تمامی این موارد هیچ محدودیتی را برای کاربرد برش گیوتین ایجاد نمیکند.

نتیجه کلی که میتوان برای این نوع برش گرفت، این است که برش با گیوتین یک روش کاملا مقرون به صرفه بوده و اتفاقا اقتصادی نیز است. علاوه بر اقتصادی بودن، این یک روش بسیار کاربردی میباشد.

برش گیوتین در برابر برشهای امروزی

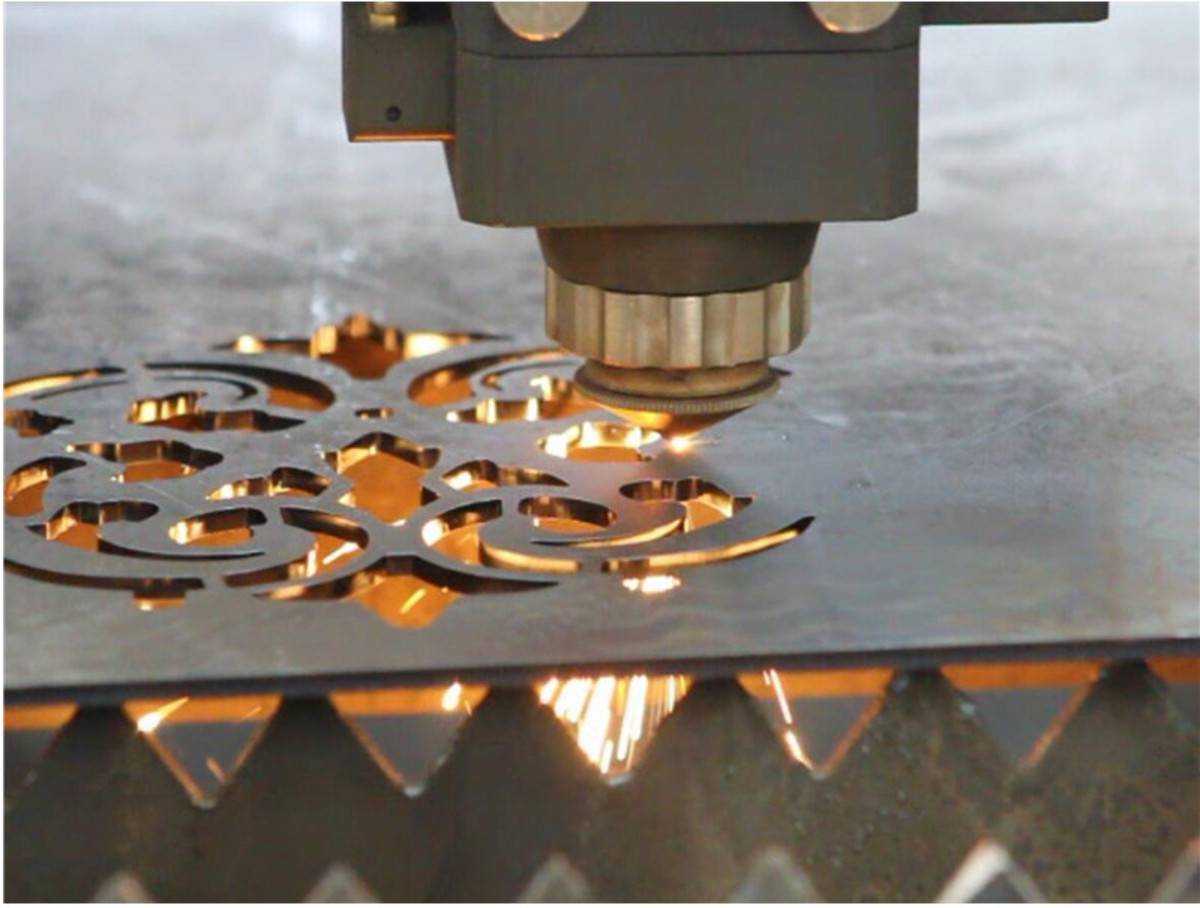

بهتر است بیان کنیم که علاوه بر برش گیوتین، برشهای دیگری همچون برش لیزری، پلاسماپ، واترجت، ارهای و.... میباشد. امروزه معروفترین و پرکاربردترین نوع برش، مربوط به برش لیزری است. حال میخواهیم به مقایسه برش گیوتین با سایر نوع برشها پرداخته و مزایا و معایب هرکدام را بیان کنیم.

به نسبت نوع لیزری، برش گیوتین از دقت کمتری برخوردار است. به دلیل کنترل کامپیوتری اعداد در روش لیزری، دقت در این نوع بسیار است. اما گیوتینها از این امکان برخوردار نیستند.

برش واترجت نیز به نسبت برش گیوتین، مواردی را برش میدهد که بسیار سخت و مقاومت بسیاری دارد. اما از سرعت کمتری برخوردار است.

برش ارهای از دیگر مواردی است که در صنایع استفادهای گستردهای از آنها میشود. مزیتی که این نوع برش نسبت به برش گیوتین دارد این است که میتواند برش منحنی شکل را انجام دهد. این مورد از جمله محدودیتهایی است که در برش گیوتین وجود دارد. اما برش ارهای در مقایسه با نوع گیوتین، سرعت و کیفیت بسیار پایینی دارد. دلیل این مسئله نیز به این باز میگردد که در برش ارهای، دخالت انسان بسیار است و عامل حرکت کننده، انسان است.

مزایا و معایب برش گیوتین

مشخصا برای این نوع برش نیز همانگونه که مزایایی وجود دارد، محدودیتهای نیز وجود است. مزایای شاخصی که میتوان برای این دستگاه میتوان به این موارد اشاره کرد:

دقت و سرعت دو عامل مهم است که صنایع را به استفاده از این دستگاه وادار میکند. همین دو عامل بسیار در خطوط تولیدی مسئله بسیار مهمی محسوب میشود. از لحاظ دقت این برش حتی از نوع ارهای نیز دقیقتر است.

هزینه تجهیز این دستگاه در خطوط تولید بسیار پایینتر از ابزارات امروزی است. همچنین کار با این دستگاه نیز بسیار سادهتر میباشد.

از مهمترین معایبی که این دستگاه دارا است، این مسئله است که برش از طریق گیوتین، بسیار براده ایجاد میکند. همچنین در برشهای پیچیده و منحنی شکل، برش گیوتین با محدودیت مواجه بوده و موارد پیچیده را نمیتواند مدیریت کند.